Экспертиза повреждений сварных швов на экономайзере установки по производству серной кислоты.

Определением Арбитражного суда Белгородской области назначена повторная техническая экспертиза по арбитражному делу №А08-7160/2021.

Вопросы на разрешение эксперта:

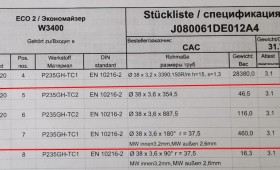

«1. Соответствуют ли процесс изготовления модуля II экономайзера Eco 2b, модуля III экономайзера Есо 2а для технического устройства «Экономайзер W3400, зав. № 097», в т.ч. проведение контроля сварных соединений (швов) в изготовленном оборудовании, условиям договора от 15.12.2017 №43, действующим нормативам, правилам, ТУ и ГОСТам;

2. Если нет, то какие именно имеются отступления от указанных требований ухудшающие качество оборудования изготовленного по договору от 15.12.2017 № 43? Являются ли эти отступления следствием нарушения технологии выполнения работ в процессе изготовления модулей экономайзера;

3. По какой причине вышло из строя техническое устройство «Экономайзер W3400, зав. № 097»;

4. Соответствуют ли образцы сварных соединений модуля II экономайзера Есо 2b, модуля III экономайзера Есо 2а для технического устройства «Экономайзер W3400, зав. № 097» действующим ГОСТам и Федеральным нормам и правилам в области промышленной безопасности»

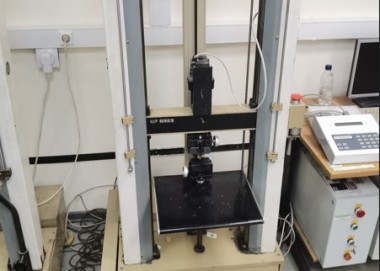

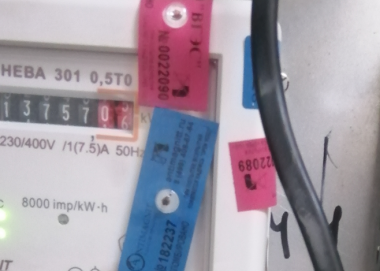

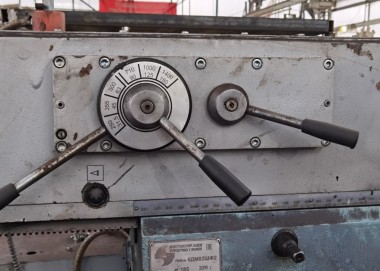

Для проведения повторной судебной экспертизы был проведен ряд мероприятий, направленный на решение поставленной задачи: проведен визуальный осмотр образцов объектов исследования, спектральный анализ сталей и сплавов, радиографический контроль сварных соединений.

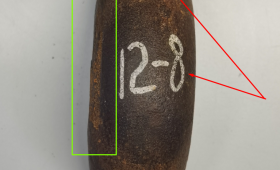

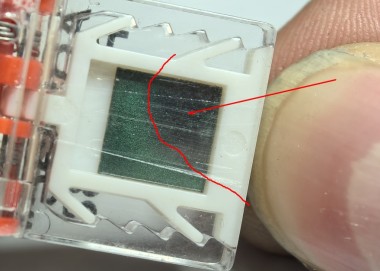

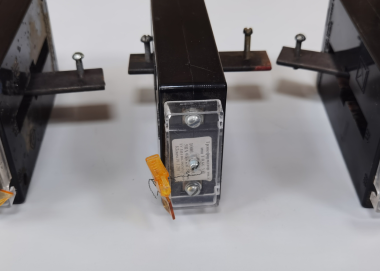

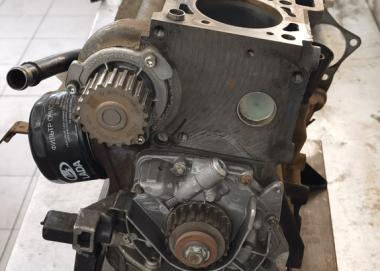

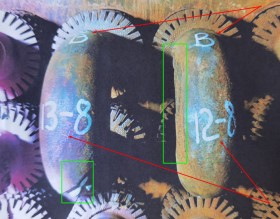

В ходе осмотра, визуально усматривается не соостность сопрягаемых плоскостей калача с остатками фрагментов труб.

Наличие острой внутренней кромки торцевой части тела калача, указывает, что в данном месте имело место быть непровар корня сварного шва, следовательно, присутствует отступление от технологии сваривания указанного в «ХХ книга сварки», усматриваются признаки нанесения сварного шва с меньшим количеством наплавляемых слоем или расположением слоев в несоответствующем месте с превышением катета сварного шва в отдельных местах. Данный факт несомненно снижает эксплуатационные свойства данного сварного шва.

В месте среза фрагментов для испытаний, отчетливо усматривается дефект в виде отсутствия сварного шва внутренней полости, уходящий в глубину тела до 40%. Данный факт подтверждается глубокими заглублениями в местах сопряжения на шлифах отобранных образцов.

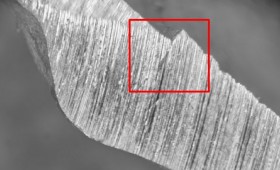

Экспертами произведен осмотр, в том числе с применением приборов оптического увеличения с разной кратностью, калача и его фрагментов на предмет наличия дефектов. В ходе осмотра визуально усматриваются наличие сквозных разрушений основы калача в месте сварного соединения. Также, присутствуют разрушения внешней поверхности, в месте разрушения основы калача.

Характер разрушения имеет следующий вид, в большей степени, в месте сварного соединения, и в меньшей степени по мере удаления от сварного шва, следовательно, начальной точкой разрушения является сварной шов. Далее по мере увеличения выброса (утечки) питательной воды и/или пара разрушение распространялось в сторону выброса (характерный след).

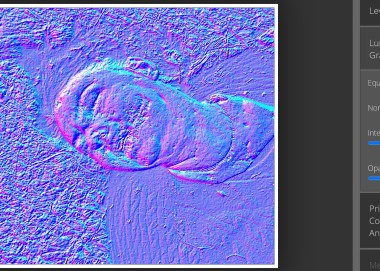

Таким образом, с высокой долей вероятности, могли иметь место разного рода дефекты в сварном шве, а именно сквозные поры, направленные по касательной вдоль плоскости калача, через которые происходила утечка питательной воды и ее осаждение на внешней поверхности. Питательная вода, осаждённая на внешней поверхности вблизи вступала в химическую реакцию H2O+SO3=H2SO4 и далее под действие температуры и избыточного давления по принципу нарастающего «снежного кома» происходило разрушение основы в данном месте.

Изучение сварных швов с применением ВИК, усматривается что поры, находящиеся на наружной поверхности, имеют связь с порами внутренней поверхности, то есть имеет место сквозное отверстие в сварном шве.

При визуальном осмотре, с внутренней стороны швов, на сварных соединениях, отобранных образцов выявлено:

- отсутствие зазора между стыкуемыми элементами;

- смещение кромок, свариваемых элементов, в результате разной толщины свариваемых элементов или овальности внутренней поверхности;

- непровар в корне сварного шва в глубину более 10% и протяженностью более 20%;

Таким образом, выявлено нарушение утвержденной схемы «Порядок наложения сварных швов».

Приказ Ростехнадзора от 15.12.2020 N 536 ФНП в области промышленной безопасности от 15.12.2020 N 536. (перечисление…)

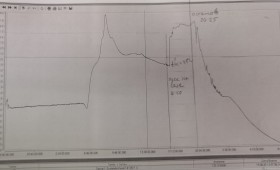

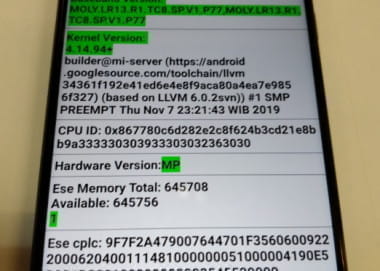

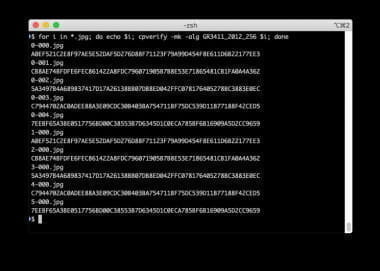

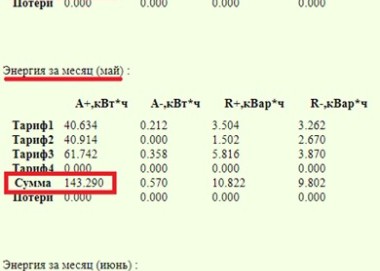

Согласно предоставленным протоколам по спектральному анализу сталей и сплавов от Х, Х, Х, Х, Протоколу Х радиографического контроля сварных соединений от Х г., сварные швы всех четырех спорных калачей, а также по два фрагмента трубы от каждого калача выполнены заводом изготовителем ООО «ХХХ» с дефектами в виде пор, подрезами, не проварами корня сварного шва, кратерами и т.д.

Характер выявленных дефектов, указанных в протоколах по спектральному анализу сталей и сплавов от 17.04.2024 г. Х, Х, Х, Х, Протоколу Х радиографического контроля сварных соединений от Х (ПБ 03-585-03 «Правила устройства и безопасной эксплуатации технологических трубопроводов», п.7.3.) и выявленных экспертами при визуальном осмотре - позволяет их отнести к заводским, возникшим на стадии производства оборудования.

Исходя из формы торцевых поверхностей труб и трубных изгибов, представленных к осмотру видно, что торцевые части имеют непосредственное сопряжение, не выдержан необходимый зазор, указанный в «ХХ книга сварки», а также отсутствуют следы спила от режущего инструмента, который в обязательном порядке имел бы место быть в случае расчленения соединяемых частей и их повторного сваривания, например, вследствие ремонта. Таким образом, данный факт является еще одним признаком того, что представленные на исследования образцы имеют сварной шов, выполненный первоначально, а именно ООО «Х».

Проанализированы чертежи и предоставленные материалы, проведен анализ трендов, анализ скорости коррозии, анализ капиллярного явления, анализ протоколов испытания.

Сделаны выводы по результатам проведенного исследования